Digitalisiertes Labor der TH Rosenheim

Orchestra ermöglicht umfassende Datenverwendung in der Additiven Fertigung 4.0

Verwendung der Fertigungsdaten – ein großer Mehrwert der „Additiven Fertigung“

Additive Fertigung wird umgangssprachlich meistens 3D-Druck genannt. Dabei handelt es sich um ein innovatives Fertigungsverfahren. Im Gegensatz zu konventionellen Verfahren, in denen Bauteile durch das Abtragen von Material gefertigt werden, wie es beispielsweise beim Fräsen der Fall ist, wird in der Additiven Fertigung ein Element Schicht für Schicht „aufgebaut“. Dieses Vorgehen erhöht den Grad der Flexibilität bei der Herstellung deutlich und ist besonders für den Prototypenbau relevant. Doch auch in der Serienfertigung kommen additive Verfahren immer stärker an. Das liegt vor allem daran, dass es bei der additiven Fertigung möglich ist, die Fertigungsdaten detailliert zu erfassen, zu dokumentieren und im Nachgang zu nutzen, z. B. durch Data Science.

Das ist beispielsweise in der Luft- und Raumfahrt oder auch der Medizintechnik ein entscheidender Punkt: Hier muss nachgewiesen werden können, dass alle Bauteile fehlerfrei und unter Einhaltung der regulatorischen Vorgaben hergestellt wurden. Nur so kann gewährleistet werden, dass ein Raketenbauteil nicht auseinanderbricht, oder die Prothese nach Fertigstellung keine Mängel aufweist.

Welches Ziel verfolgt das Labor „Additive Fertigung“ in der TH Rosenheim?

Abgesehen davon, dass das Labor Studierenden aller Fachbereiche Einblicke in additive Fertigungsverfahren bietet, ist noch ein zweiter Aspekt essenziell: Im Labor ist neben den Themen Konstruktion und Prozessüberwachung auch eine Lernfabrik angesiedelt. Ihr Ziel ist es, die gesamte Prozesskette der additiven Fertigung digital nachzubilden und Anomalien frühzeitig feststellen zu können. So kann abgeleitet werden, wie Produktionsfehler entstehen. Mit diesen Erkenntnissen können zukünftig Fehler in der Fertigung verhindert werden. Das steigert nicht nur die Produktivität, es ermöglicht auch die Konstruktion im Vorfeld gegebenenfalls anzupassen und so zu verbessern.

Das Labor teilt alle gewonnen Erkenntnisse auch mit realen Unternehmen, da es für diese als Anlaufstelle rund um additive Fertigungsverfahren dient. Klassischerweise nutzen große Unternehmen meistens Massenproduktionstechniken in ihren Fertigungsverfahren. Die additive Fertigung wird hingegen für kleinere Losgrößen oder Losgröße eins eingesetzt.

Das Team des Labors möchte durch ihre Arbeit zeigen, dass additive Fertigungsverfahren auch eine geeignete Lösung für kleine Unternehmen bis hin zum Handwerksbetrieb sein können – wenn man weiß, wie man sie richtig einsetzt.

Denn unter Verwendung von Edge Devices oder einfachen Lösungen, die auf einer Raspberry Pi basieren, können solche Themen auch kostengünstig und ohne tiefergehendes Experten Know-How oder Fachpersonal umgesetzt werden.

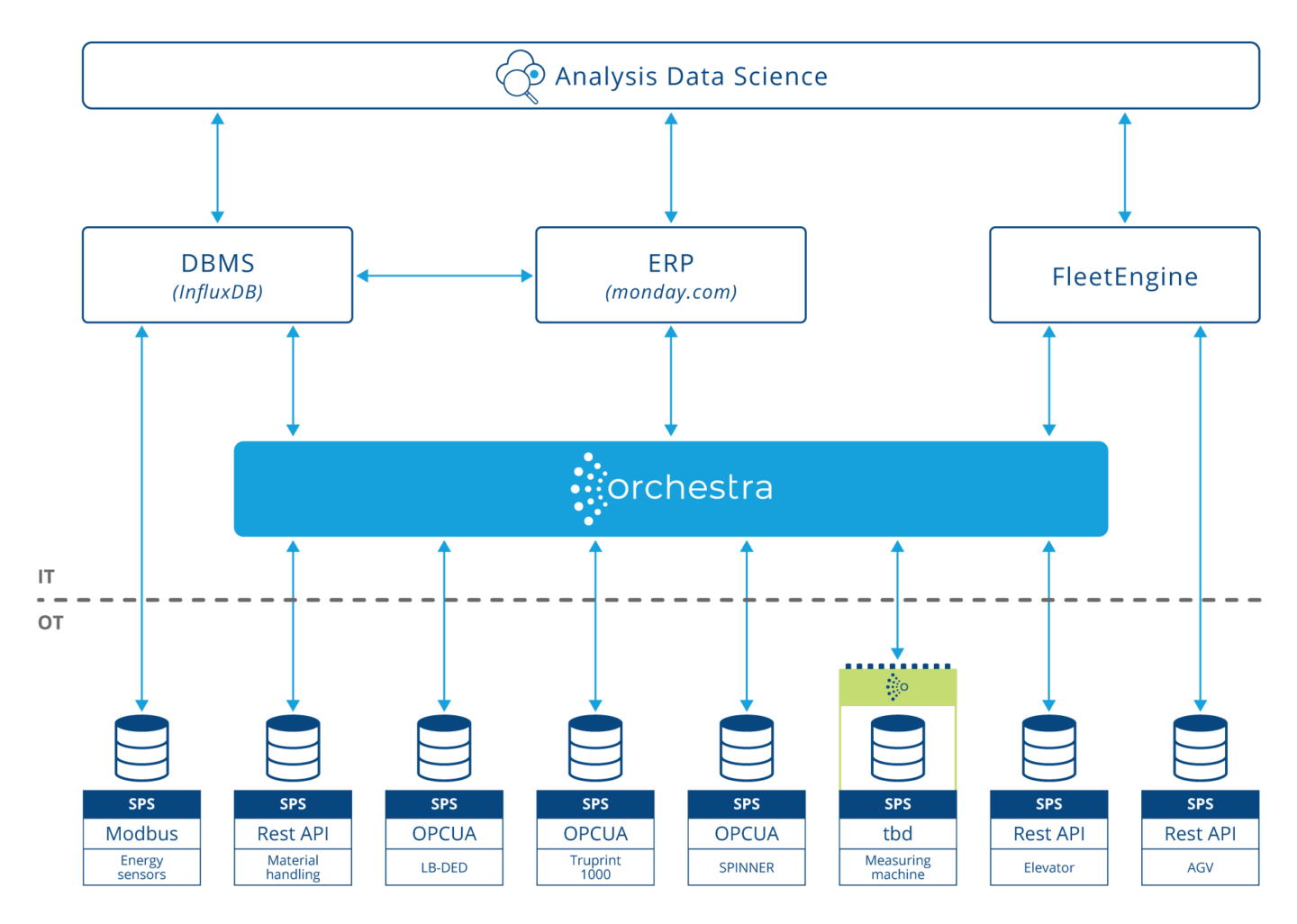

Orchestra bietet für mich eine wichtige Basis zur Realisierung eines Multi-Sensor-Konzepts im Bereich der Additiven Fertigungsverfahren. Dadurch kann ich Daten von unterschiedlichen Sensortypen, Herstellern und Schnittstellen bestmöglich kombinieren und für die spätere Analyse und Auswertung vorbereiten.

Die Herausforderung im Labor der TH Rosenheim:

Heterogene Fertigungsdaten vereinheitlichen

Um die Fertigungsdaten zu erfassen, kommt im Labor der TH Rosenheim eine Vielzahl an Sensoren der unterschiedlichsten Formen zum Einsatz, die den Fertigungsprozess überwachen. Das sind beispielsweise Kameras, die Bilder aufnehmen. Es werden aber auch Laserleistungsmessungen, Wirbelstromprüfungen, Thermografie Aufnahmen sowie generelle Condition Monitoring Daten geliefert. Nur durch diese umfassende Datenerfassung kann anschließend die fehlerfreie Herstellung über den gesamten Prozess hinweg nachgewiesen werden.

Die Herausforderung liegt nun darin, die heterogenen Fertigungsdaten zu vereinheitlichen. Meistens werden die Daten der einzelnen Sensoren als Pakete in einer eigenen Auswertungssoftware verarbeitet. In diese Softwareanwendungen müssen sich die Anwender einzeln einarbeiten, um sie anschließend bedienen zu können. Das kostet Zeit und Ressourcen. Zudem liegen die in den jeweiligen Programmen aufbereiteten Daten anschließend in unterschiedlichen Formaten vor.

Was war dem Kunden besonders wichtig bei der Umsetzung des Projekts?

Die Ansprechpartner im Labor der TH Rosenheim wussten zu Beginn der Zusammenarbeit sehr genau, welche Aspekte ihnen bei der Implementierung einer Software-Lösung wichtig sind:

Wie wurde die Lösung konzipiert?

Um alle relevanten Anforderungen abzubilden, wurde vor Beginn der Zusammenarbeit eine Anforderungspräsentation erstellt, in der alle Aspekte enthalten waren, die dem Labor der TH Rosenheim wichtig waren. Im engen Austausch mit einem Experten aus dem soffico Consulting wurden diese Anforderungen besprochen und umgesetzt.

So funktioniert die Zusammenarbeit zwischen der TH Rosenheim und soffico im Übrigen bis heute. Das bietet den Vorteil, dass schnell und unkompliziert auf neue Rahmenbedingungen oder Wünsche eingegangen werden und die Orchestra-Instanz entsprechend angepasst werden kann.

Vorteile im Labor der TH Rosenheim, die durch den Einsatz von Orchestra entstehen:

Generell erleichtert der Einsatz von Orchestra den Arbeitsalltag in vielen Punkten. So sind für die Nutzung von Orchestra als Low-Code Datenintegrationsplattform keine Programmierkenntnisse erforderlich, es muss keine Dokumentation geschrieben werden und die Einarbeitung erfolgt schnell und unkompliziert. Zudem ist die Software-Lösung verlässlich und ausgiebig erprobt. Kommen dennoch Fragen auf, helfen die soffico Consultants mit ihrem Experten Know-How weiter.

Darüber hinaus gibt es noch weitere Vorteile für den Anwendungsbereich im Labor der TH Rosenheim:

Sarah Blomeier